- الكل

- اسم المنتج

- الكلمة

- نموذج المنتج

- ملخص المنتج

- وصف المنتج

- البحث عن النص الكامل

تصفح الكمية:0 الكاتب:محرر الموقع نشر الوقت: 2025-12-16 المنشأ:محرر الموقع

تعتبر خطوط بثق الأنابيب البلاستيكية ضرورية لتصنيع الأنابيب في صناعات مثل البناء والاتصالات. تعمل هذه الأنظمة على تحويل البلاستيك الخام إلى منتجات أنابيب مستمرة. يعد فهم مبدأ عملهم أمرًا ضروريًا لتحسين الكفاءة وتحسين الجودة. في هذه المقالة، سنستكشف كيفية عمل خطوط البثق ومكوناتها والتحديات التي تواجهها.

إن بثق الأنابيب البلاستيكية عبارة عن عملية تصنيع مستمرة يتم فيها صهر المواد البلاستيكية الحرارية وإجبارها من خلال قالب تشكيل لإنشاء أنابيب أسطوانية مجوفة. تُستخدم هذه الأنابيب في تطبيقات مختلفة، مثل إمدادات المياه وأنظمة الصرف الصحي ونقل الغاز وأنظمة القنوات الكهربائية. تسمح هذه العملية بإنتاج كميات كبيرة بجودة متسقة، مما يجعلها خيارًا مثاليًا للصناعات التي تتطلب كميات كبيرة من الأنابيب بأحجام ومواصفات مختلفة.

المواد المستخدمة في بثق الأنابيب البلاستيكية تشمل في المقام الأول PVC (البولي فينيل كلورايد)، PE (البولي إيثيلين)، وPPR (البولي بروبيلين كوبوليمر عشوائي). يتم اختيار هذه اللدائن الحرارية بناءً على خصائصها، مثل المقاومة الكيميائية والمتانة والمرونة. غالبًا ما يتم خلط الإضافات مثل الألوان الرئيسية والمثبتات ومثبطات الأشعة فوق البنفسجية مع المادة الأساسية لتحسين أداء ومظهر منتج الأنابيب النهائي. على سبيل المثال، تُستخدم الأنابيب البلاستيكية بشكل شائع في أعمال السباكة والصرف الصحي نظرًا لفعاليتها من حيث التكلفة ومقاومتها العالية للمواد الكيميائية.

مادة | الخصائص الرئيسية | التطبيقات المشتركة |

بولي كلوريد الفينيل | متين ومقاوم للمواد الكيميائية وفعال من حيث التكلفة | السباكة والقنوات الكهربائية وأنظمة الصرف الصحي |

بي | مرنة ومقاومة للصدمات ومقاومة للمواد الكيميائية | أنابيب توزيع الغاز والمياه |

طاعون المجترات الصغيرة | مقاومة للحرارة والتآكل | أنظمة إمدادات المياه الساخنة والباردة |

الطارد هو قلب خط بثق الأنابيب البلاستيكية. يتكون من برميل ومسمار ونظام تسخين. يتم إدخال الكريات البلاستيكية الخام إلى البرميل من خلال قادوس. يقوم المسمار الدوار داخل البرميل بتسخين المادة وإذابتها مع دفعها للأمام أيضًا. تم تحسين تصميم اللولب والطول والسرعة لضمان ذوبان موحد واتساق المواد. يصبح البلاستيك المنصهر الساخن جاهزًا للبث من خلال رأس القالب.

رأس القالب هو المكون الذي يشكل البلاستيك المنصهر في شكل الأنبوب المطلوب. تتميز بفتحة دائرية تسمح للبلاستيك المنصهر بالخروج على شكل أنبوب. يمكن تعديل رأس القالب لإنشاء أنابيب بأقطار مختلفة وسمك الجدار. تشتمل رؤوس القالب المتقدمة غالبًا على ميزات تسمح بالتحكم الدقيق في أبعاد الأنابيب، وهو أمر بالغ الأهمية لضمان تلبية الأنابيب لمعايير الصناعة.

بمجرد خروج البلاستيك المنصهر من رأس القالب، يجب تبريده بسرعة ليصلب إلى الشكل المطلوب. تستخدم أنظمة التبريد عادةً خزانات المياه أو نفاثات الهواء لتحقيق ذلك. يجب التحكم في عملية التبريد بعناية لتجنب حدوث عيوب مثل الاعوجاج أو التشقق. تحافظ خزانات التبريد على درجة حرارة الأنبوب المبثوق، مما يضمن احتفاظه بشكله وثباته بعد التصلب.

وحدة السحب مسؤولة عن سحب الأنبوب المبثوق عبر نظام التبريد وإلى أسفل خط الإنتاج. تحافظ هذه المعدات على سرعة وتوتر ثابتين لضمان عدم تشوه الأنبوب. من خلال التحكم في سرعة السحب، تساعد وحدة السحب أيضًا في الحفاظ على دقة أبعاد الأنبوب.

بمجرد تبريد الأنبوب وحجمه بشكل صحيح، يتم قطعه إلى الطول المطلوب باستخدام معدات القطع. تعد عملية القطع أمرًا بالغ الأهمية لضمان أن يكون كل أنبوب موحدًا في الطول وخاليًا من العيوب. يمكن استخدام طرق قطع مختلفة، مثل القواطع الدوارة أو الكوكبية، اعتمادًا على مادة الأنابيب ومتطلبات الدقة.

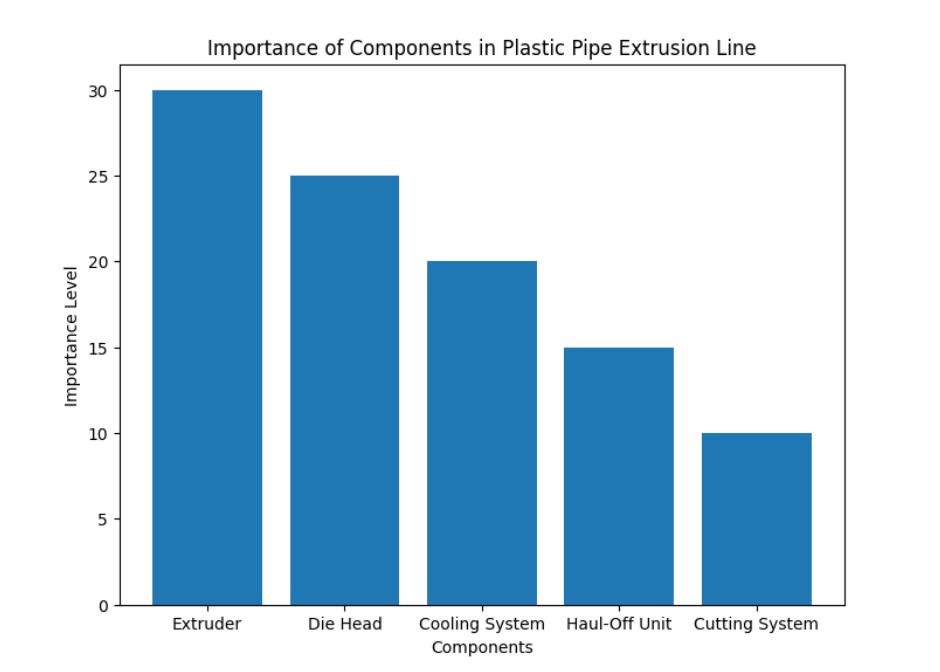

عنصر | وظيفة | أهمية للعملية |

الطارد | يذيب ويخلط الكريات البلاستيكية | مركزية في ذوبان المواد وتشكيلها |

يموت الرأس | يشكل البلاستيك المنصهر في أنبوب | يحدد أبعاد الأنابيب وملامحها |

نظام التبريد | يبرد ويصلب الأنبوب المبثوق | يضمن التصلب المناسب ويمنع التشوه |

وحدة السحب | يسحب الأنبوب من خلال خط البثق | يحافظ على التوتر والتماسك في حجم الأنابيب |

نظام القطع | يقطع الأنبوب إلى الأطوال المطلوبة | يضمن قطعًا دقيقًا لأطوال الأنابيب الموحدة |

تبدأ عملية البثق بتغذية الكريات البلاستيكية الخام إلى جهاز البثق. قبل دخول الكريات إلى الطارد، غالبًا ما يتم تسخينها مسبقًا لإزالة أي رطوبة. يمكن أن تؤدي الرطوبة الموجودة في البلاستيك إلى عيوب في المنتج النهائي، مثل الفقاعات أو انخفاض الخواص الميكانيكية. تضمن معدات التجفيف الخاصة أن تكون الكريات عند مستوى الرطوبة الصحيح قبل إدخالها إلى الطارد.

داخل الطارد، تتعرض الكريات للحرارة والقص الميكانيكي من المسمار الدوار. يؤدي هذا المزيج من الحرارة والضغط إلى ذوبان البلاستيك ويصبح ذوبانًا متجانسًا. يقوم المسمار بتحريك المادة البلاستيكية على طول البرميل، وضغطها وخلطها لضمان التجانس. يتم التحكم بعناية في مناطق التسخين الخاصة بالطارد للحفاظ على درجة الحرارة والضغط الصحيحين للمادة.

بمجرد ذوبان البلاستيك بالكامل، يتم دفعه عبر رأس القالب. يقوم رأس القالب بتشكيل البلاستيك المنصهر في شكل الأنبوب المطلوب. يعد تصميم رأس القالب أمرًا بالغ الأهمية لضمان أن الأنبوب النهائي له الأبعاد الصحيحة والسطح الأملس والاتساق. يمكن لشفاه القالب القابلة للتعديل ضبط سمك الجدار وقطر الأنبوب.

بعد المرور عبر القالب، يتم تبريد الأنبوب المبثوق بسرعة لتصلب البلاستيك. تعد عملية التبريد هذه أمرًا حيويًا للحفاظ على سلامة الأنبوب. اعتمادًا على حجم الأنبوب والمادة المستخدمة، قد يشتمل نظام التبريد على خزانات مياه أو نفاثات هواء أو مزيج من الاثنين معًا. يضمن التبريد المناسب أن يحتفظ الأنبوب بشكله دون تزييفه أو تشققه.

يتم استخدام معدات القياس والمعايرة للتأكد من احتفاظ الأنبوب بالأبعاد الصحيحة. ويتم ذلك عن طريق تطبيق الضغط أو الفراغ أثناء عملية التبريد للحفاظ على الأنبوب مقابل غلاف التحجيم. تضمن المعايرة الصحيحة سمكًا موحدًا للجدار ودقة الأبعاد، وهو أمر ضروري لقوة الأنبوب وأدائه.

بمجرد تحديد حجم الأنبوب وتبريده، يتم قطعه إلى الطول المطلوب باستخدام أنظمة القطع مثل القواطع الدوارة أو الكوكبية. بالإضافة إلى القطع، يمكن لأنظمة وضع العلامات طباعة المعلومات ذات الصلة على الأنبوب، مثل الحجم أو تاريخ الإنتاج أو نوع المادة. وهذا يضمن إمكانية التتبع والامتثال لمعايير الصناعة.

تستخدم خطوط البثق أحادية الطبقة لإنتاج الأنابيب البلاستيكية البسيطة، بينما تسمح خطوط البثق متعددة الطبقات بإنتاج الأنابيب ذات الطبقات المتعددة. توفر الأنابيب متعددة الطبقات فوائد مثل خصائص الحاجز المحسنة والقوة الميكانيكية المحسنة. على سبيل المثال، يتم استخدام الأنابيب متعددة الطبقات مع طبقة حاجز الأكسجين في أنظمة السباكة والتدفئة لتحسين طول العمر والأداء.

ميزة | بثق طبقة واحدة | متعدد الطبقات النتوء |

قوة الأنابيب | مناسبة للتطبيقات الأساسية | قوة معززة لاستخدامات محددة مثل حاجز الأكسجين |

العزل | خصائص العزل القياسية | تحسين العزل والمتانة |

كفاءة التكلفة | أكثر فعالية من حيث التكلفة | تكلفة أعلى ولكنها تقدم فوائد طويلة الأجل |

هناك خطوط بثق متخصصة مصممة لتطبيقات محددة. على سبيل المثال، تتطلب أنابيب الغاز مقاومة أعلى للضغط، الأمر الذي يتطلب شروط بثق محددة. وبالمثل، فإن بعض الخطوط مصممة لإنتاج الأنابيب الصناعية عالية القوة أو الأنابيب المرنة المستخدمة في الزراعة أو الصرف الصحي.

أحد التحديات في بثق الأنابيب البلاستيكية هو ضمان توافق المواد المختلفة. تتميز البوليمرات المختلفة بنقاط انصهار ولزوجة ومتطلبات معالجة مختلفة، مما قد يؤدي إلى تعقيد عملية البثق. يعد الاختيار الدقيق للمواد والتحكم الدقيق في معلمات البثق أمرًا ضروريًا لتجنب العيوب.

يعد الحفاظ على درجة الحرارة والضغط الصحيحين أمرًا بالغ الأهمية لتحقيق أنابيب عالية الجودة. إذا كانت درجة الحرارة مرتفعة جدًا، فقد تتحلل المادة؛ إذا كان منخفضًا جدًا، فقد لا يذوب البلاستيك بشكل موحد. وبالمثل، يمكن أن تؤدي إعدادات الضغط غير الصحيحة إلى قذف غير متناسق أو عيوب الأبعاد في المنتج النهائي.

يمكن أن تتعرض خطوط البثق للتوقف بسبب الأعطال الميكانيكية، أو مشاكل المواد، أو الإعداد غير السليم. يمكن أن تؤدي الصيانة الدورية، بما في ذلك تنظيف النظام والتحقق من التآكل ومعايرة المعدات، إلى تقليل حالات التوقف غير المخطط لها وتحسين الإنتاجية الإجمالية.

تستخدم خطوط بثق الأنابيب البلاستيكية الحديثة أنظمة الأتمتة والتحكم المتقدمة لمراقبة وضبط المعلمات المختلفة في الوقت الفعلي. وهذا يسمح بتحكم أفضل في العملية، ويقلل من الأخطاء البشرية، ويحسن الكفاءة. يمكن أن تساعد تقنيات الصيانة التنبؤية في تحديد المشكلات المحتملة قبل أن تتسبب في التوقف عن العمل.

تركز الابتكارات الحديثة في خطوط بثق البلاستيك على تحسين كفاءة استخدام الطاقة. تعمل المحركات المؤازرة وأنظمة التدفئة المحسنة وتقنيات التبريد المتقدمة على تقليل استهلاك الطاقة وتكاليف التشغيل. وتساهم هذه الابتكارات في تحقيق الاستدامة وتقليل التأثير البيئي الإجمالي للإنتاج.

نظرًا لأن الاستدامة أصبحت أكثر أهمية في التصنيع، فقد تم تصميم العديد من خطوط البثق مع أخذ الاعتبارات البيئية في الاعتبار. ويشمل ذلك تقليل النفايات وإعادة تدوير المواد واستخدام إضافات صديقة للبيئة. ومن خلال تنفيذ هذه الممارسات، يمكن للمصنعين تقليل البصمة الكربونية والمساهمة في الاقتصاد الدائري.

يعد فهم مبدأ العمل لخط بثق الأنابيب البلاستيكية أمرًا بالغ الأهمية بالنسبة للمصنعين الذين يهدفون إلى تحسين كفاءة الإنتاج وجودة المنتج. تعتبر المكونات الرئيسية مثل جهاز البثق، ورأس القالب، ونظام التبريد، وآليات القطع ضرورية لإنتاج أنابيب عالية الجودة. تعمل التطورات التكنولوجية في الأتمتة وكفاءة الطاقة والاستدامة على تحسين العملية، مما يساهم في مستقبل أكثر صداقة للبيئة في إنتاج الأنابيب البلاستيكية. شركات مثل تقود Jwell الطريق من خلال حلول مبتكرة تعمل على تحسين كفاءة الإنتاج وجودة المنتج.

ج: يستخدم خط بثق الأنابيب البلاستيكية الحرارة والضغط لإذابة البلاستيك الخام وتشكيله في أنبوب مستمر. يعمل جهاز البثق، ورأس القالب، ونظام التبريد، وآليات القطع معًا لإنتاج أنابيب عالية الجودة.

ج: تشمل المواد الشائعة PVC، PE، وPPR. يتم صهر هذه المواد وتشكيلها بواسطة خط البثق لإنشاء أنابيب لمختلف التطبيقات.

ج: يضمن خط البثق درجة حرارة ثابتة، ضغط، وتدفق موحد للمواد، مما ينتج أنابيب ذات أبعاد دقيقة وقوة عالية.

ج: توفر خطوط البثق متعددة الطبقات قوة وعزل ووظيفة محسنة للأنابيب، مما يجعلها مثالية لتطبيقات محددة مثل الأنابيب العازلة للأكسجين.

ج: تعمل الأتمتة في خطوط البثق على تحسين الكفاءة من خلال التحكم في درجة الحرارة والضغط وتدفق المواد، مما يقلل الأخطاء ويعزز سرعة الإنتاج.

ج: تضمن الصيانة الدورية التشغيل السلس، وتمنع التوقف عن العمل، وتحافظ على الجودة المتسقة من خلال معالجة مشكلات مثل ارتفاع درجة الحرارة أو التآكل.